فشرده سازی هوای حرفه ای با کمپرسور های کارآمد

میزان مصرف هوای فشرده در محیط کار، تعیین کننده حجم کمپرسور مورد نیاز است. برای رنگ کاری با یک پیستوله، معمولاً از یک کمپرسور ۳۵۰ لیتری استفاده می شود، اما در صورت افزایش حجم کار و استفاده همزمان از دو پیستوله، نیاز به کمپرسور بزرگتری مانند یک کمپرسور ۷۰۰ لیتری وجود دارد. انواع کمپرسور های پیستونی، حداکثر فشار تولیدی بین ۸ تا ۱۰ بار را ارائه می دهند که برای انجام کار های پنوماتیکی و تأمین نیروی لازم ضروری است. فشار باد مناسب، در حدود ۶ بار، برای بسیاری از دستگاه های پنوماتیکی مانند جک های بادی و شیر های بادی مورد نیاز است. با افزایش تعداد تجهیزات مصرف کننده هوا در کارخانه، باید به فکر افزایش حجم ذخیره و سرعت پر شدن مخزن ذخیره هوا بود، نه بالا بردن فشار کاری کمپرسور.

فشرده سازی باد با کمپرسور پیستونی: رازهای پنهان

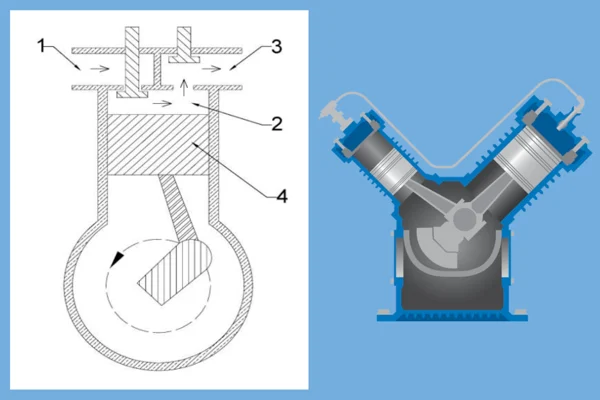

کمپرسور باد پیستونی، دستگاهی هوشمند و کارآمد است که از سه بخش کلیدی تشکیل شده است: الکتروموتور پرقدرت، واحد هواساز پیشرفته و مخزن ذخیره هوا. در این سیستم، واحد هواساز با حرکت پیستون ها در سیلندر، هوای محیط را به طور موثر مکش کرده و به داخل مخزن منتقل می کند. با افزایش اندازه کمپرسور یا تعداد پیستون ها، یا حتی با بزرگتر شدن قطر پیستون ها و افزایش کورس حرکت درون سیلندر، حجم هوای مکش شده در هر جابجایی پیستون به طرز چشمگیری افزایش می یابد. به این ترتیب، کمپرسور پیستونی با کارایی بالا، هوای فشرده شده را به مخزن ذخیره می فرستد.

انواع کمپرسور پیستونی با توجه به اندازه و ویژگی های مختلف، قابلیت های منحصر به فردی را ارائه می دهند. از کمپرسورهای کوچک خانگی گرفته تا مدل های صنعتی قدرتمند، هر یک کاربردهای خاصی را برآورده می کنند. با انتخاب مناسب، می توان از قدرت و کارایی بی نظیر این کمپرسورها بهره برد.

کمپرسور پیستونی؛ قدرت فشرده سازی هوا در حرکت خطی

کمپرسور پیستونی یا رفت و برگشتی، یکی از رایج ترین انواع کمپرسورهای باد است که در صنایع گوناگون کاربرد فراوانی دارد. این نوع کمپرسور با مکانیزمی شبیه به محفظه احتراق خودرو، اما با کارکرد متفاوت، به فشرده سازی هوا و گاز می پردازد. در کمپرسورهای پیستونی، پیستون ها با حرکت خطی خود، هوای داخل سیلندر را فشرده می کنند و این حرکت پیستون ها، که توسط میل لنگ ایجاد می شود، عامل اصلی فشرده سازی هوا است.

هرچه تعداد پیستون ها در سیلندر بیشتر باشد، ظرفیت تولید هوای فشرده نیز بالاتر می رود. میل لنگ با کمک موتور کمپرسور به حرکت در می آید و از آنجا که پیستون ها توسط شاتون به میل لنگ متصل هستند، حرکت میل لنگ موجب حرکت پیستون ها شده و فرایند مکش و فشرده سازی هوا را انجام می دهد.

کمپرسورهای پیستونی انواع مختلفی دارند که می توان آنها را بر اساس ظرفیت مخزن، عملکرد و ساختار تقسیم بندی کرد. از نظر ساختار، کمپرسورهای پیستونی به سه دسته یاز، نیمه باز و بسته تقسیم می شوند. در کمپرسورهای باز، موتور و محفظه از یکدیگر جدا هستند، مانند کمپرسورهای یخچال. در حالی که کمپرسورهای نیمه باز دارای پوسته بسته نیستند و امکان تعمیر آنها وجود دارد. کمپرسورهای بسته کاملا متفاوت از سایر انواع بوده و به دلیل قرارگیری موتور و محفظه کنار یکدیگر، امکان تعمیر آنها وجود ندارد. این نوع کمپرسورها بسیار کوچک هستند.

ظرفیت کمپرسورهای پیستونی بر اساس میزان وات و لیتر آن تعیین می شود. عدد کلی وات بین ۳.۵ تا ۱۰۵ متغیر است و لیتر آن نیز متناسب با اندازه مخزن تغییر می کند. این تغییرات بر اساس نوع، کاربرد و اندازه کمپرسور است که در چهار مدل ریز، کوچک، متوسط و بزرگ دسته بندی می شوند.

عملکرد کمپرسورهای پیستونی نیز تحت تاثیر مستقیم دمای موجود در آنهاست. این کمپرسورها بر اساس عملکرد به سه مدل دمای پایین، متوسط و بالا تقسیم می شوند. دمای پایین که زیر صفر است در سردخانه ها استفاده می شود. دمای متوسط کمی بالای صفر است و در سردخانه کاربرد دارد. دمای بالا نیز در دستگاه های تهویه استفاده می شود.

پمپ باد فندکی ماشین، همراه همیشگی خودرو

کمپرسور فندکی یا همان پمپ باد، یک ابزار کارآمد و کوچک برای باد کردن تایرها و وسایل بادی است که به دلیل اندازه ی جمع و جورش، همیشه همراه خودرو بوده و می تواند در مواقع اضطراری، به کمک راننده بیاید. این وسیله با اتصال به برق خودرو، عملیات فشرده سازی هوا را انجام داده و هوای فشرده را در مخزن خود ذخیره می کند. نام فندکی برای این کمپرسور به دلیل اتصال آن به برق خودرو و کاربرد عمده اش در این حوزه انتخاب شده است. کمپرسور باد فندکی مانند سایر کمپرسورها، هوا را فشرده کرده و در مخزن های با ظرفیت های مختلف نگه می دارد. این کمپرسورها برای باد کردن تایر خودرو، دوچرخه و حتی ابزارهای بادی مانند میخکوب و منگنه کوب بسیار مناسب هستند.

کمپرسور فندکی به دو مدل تک سیلندر و دو سیلندر تقسیم می شود. کمپرسور تک سیلندر با وزن کم خود، فشار باد کمی تولید می کند و بیشتر برای باد کردن لاستیک خودرو و دوچرخه مورد استفاده قرار می گیرد. در حالی که کمپرسور دو سیلندر، به دلیل فشرده سازی هوا توسط دو سیلندر، دارای قدرت فشار هوای بیشتری بوده و برای باد کردن لاستیک کامیون ها و ماشین های سنگین مناسب است.

کمپرسور باد اسکرو، راهکاری قدرتمند برای تامین هوای فشرده

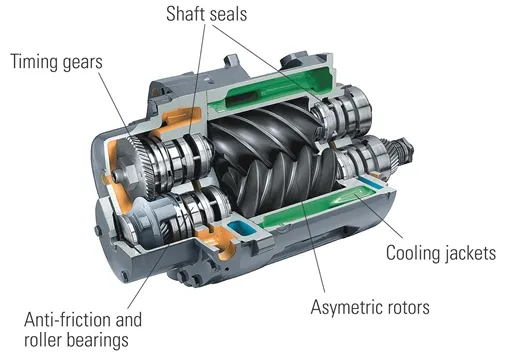

زمانی که نیاز به مصرف هوای فشرده در کارخانه و صنایع افزایش می یابد و به بیش از ۱۰۰۰ لیتر در دقیقه می رسد، استفاده از انواع کمپرسور اسکرو ضروری می شود. این کمپرسورها با مکانیزم پیچ های مارپیچی، هوا را به طور کارآمد فشرده کرده و تحویل می دهند. پروسه فشرده سازی در کمپرسور اسکرو با چرخش هماهنگ دو روتور مارپیچی صورت می گیرد که هوا را از میان خود عبور داده و فشرده می سازد.

کمپرسور باد اسکرو نیاز به مخزن ذخیره هوا دارد، مشابه با کمپرسورهای پیستونی. قطعات اصلی این کمپرسورها شامل واحد هواساز، الکتروموتور قدرتمند، رادیاتور خنک کننده، شیر ورودی هوا، مخزن جداساز روغن، فیلترهای هوا، تابلو برق و سیستم کنترل PLC است. با کلیک روی لینک زیر می توانید اطلاعات دقیق تری از عملکرد هر یک از این قطعات دریافت کنید. فشار تولیدی توسط کمپرسور اسکرو معمولاً بین ۸ تا ۱۰ بار است، که آن را به گزینه ای ایده آل برای صنایع مختلف تبدیل می کند.

کمپرسور باد، نیرومند و پرتوان

کمپرسورهای باد، ابزارهای قدرتمندی هستند که در صنایع گوناگون کاربرد دارند. یکی از این صنایع، تولید بطری های آب معدنی است که به هوای فشرده با فشار بالای ۳۰ تا ۴۰ بار نیاز دارند. کمپرسورهای مورد استفاده در این صنعت، با ساختار سیلندر و پیستونی طراحی شده اند، اما شاتون ها و صفحه سوپاپ آنها به گونه ای است که قادرند هوای فشرده با این فشار بالا را تولید کنند. میزان هوادهی این کمپرسورها بین ۷۰۰ تا ۱۵۰۰ لیتر در دقیقه متغیر است. تفاوت عمده کمپرسور اسکرو با پیستونی در همین میزان هوادهی است، چرا که کمپرسورهای اسکرو حجم هوای بیشتری را فشرده می کنند، هرچند فشار تولیدی آنها تقریباً برابر با کمپرسورهای پیستونی است. یکی از مزایای کمپرسورهای اسکرو، صدای کمتر آنها نسبت به کمپرسورهای پیستونی است. همچنین به دلیل گردش روغن و سیستم خنک کننده رادیاتور، این کمپرسورها قادرند به صورت مداوم و بدون وقفه کار کنند.

کمپرسور، یکی از مهمترین نوآوری های صنعتی بشر است که کاربردهای آن روز به روز در حال گسترش است. کاربردهای کمپرسور و صنعت هوای فشرده به قدری گسترده است که نمی توان به تمامی آنها در این صفحه پرداخت. به طور کلی، کمپرسور برای فشرده سازی انواع مختلف گازها مورد استفاده قرار می گیرد.

کشف قدرت کمپرسورهای اسکرال: راهکاری موثر برای فشرده سازی هوا

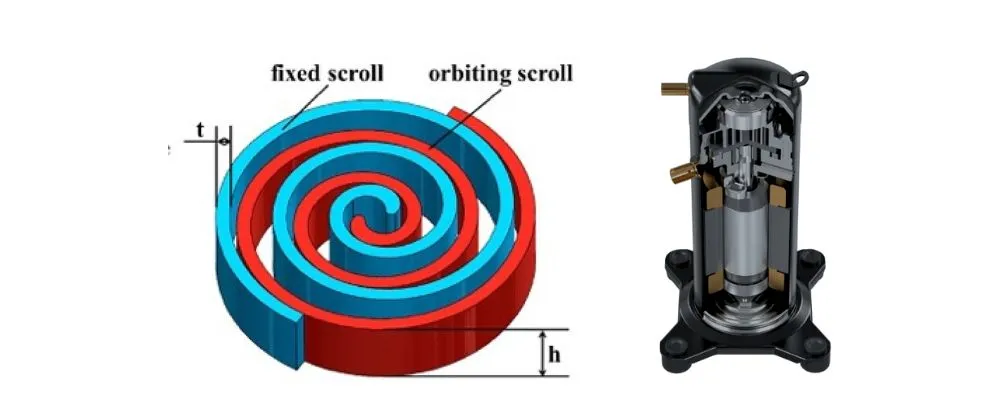

کمپرسور اسکرال یا همان اسکرول، با مکانیسم منحصر به فرد خود، هوا را به درون می کشد و فرایند فشرده سازی را انجام می دهد. در این نوع کمپرسور، یکی از پیچ ها حرکت کرده ودیگری ثابت می ماند، که این تفاوت، منجر به فشرده سازی هوای بیشتر و کارآمدتر می شود. کمپرسورهای اسکرال به دلیل کارایی بالای خود، در کولرهای گازی و صنایع تبریدی مورد استفاده فراوان قرار می گیرند. یکی از ویژگی های برجسته این سیستم، جریان ثابت و مداوم ورود و خروج گاز است که قطع نمی شود. کمپرسور اسکرال دارای دو مدل سرعت متحرک و ثابت است که در نوع متحرک، امکان مدیریت و کنترل سرعت وجود دارد، در حالی که در نوع ثابت، این قابلیت غیرممکن است.

به دلیل شکل حلزونی پیچ های متحرک و ثابت در این کمپرسور، به آن اصطلاحاً کمپرسور حلزونی نیز گفته می شود. کمپرسورهای اسکرال، با کارایی بالا و عملکرد بی نظیر خود، گزینه ای مناسب برای فشرده سازی هوا در صنایع مختلف هستند.

کمپرسور رینگ مایع، یکی دیگر از انواع کمپرسورهای روتاری است که با ویژگی دو فاز کار می کند، یعنی گاز و مایع به طور همزمان. قبل از راه اندازی این کمپرسور، باید آن را با مایع پر کرد، تا هنگام چرخش و مکش گاز و هوا، یک دیواره مایع تشکیل شود و از نشت گاز و هوا جلوگیری کند. نوع مایع ریخته شده در این کمپرسور، به نوع گاز کمپرسور بستگی دارد. کمپرسور رینگ مایع، دارای سه مدل با فشار پایین، متوسط و قوی است که هر کدام متناسب با نیاز صنایع مختلف، مورد استفاده قرار می گیرند.

انواع کمپرسور های دینامیکی: نیرو و کارایی در هر فشار

کمپرسورها دستگاه هایی قدرتمند و کارآمد هستند که نقش مهمی در فشرده سازی هوا و سایر گازها ایفا می کنند. مکانیزم نمایش داده شده، نمونه ای ساده از کمپرسور است که با بهره گیری از اصول اساسی، توان فشرده سازی را به ارمغان می آورد. تمامی انواع کمپرسورها بر پایه همین اصول کار می کنند، با این تفاوت که تجهیزات و روش های فشرده سازی در هر کدام متفاوت است

در میان انواع کمپرسورها، کمپرسورهای دینامیکی جایگاه ویژه ای دارند. این کمپرسورها از پره های نصب شده بر روی محور خود برای فشرده سازی هوا استفاده می کنند. در مقایسه با کمپرسورهای جابه جایی مثبت، کمپرسورهای دینامیکی دارای ویژگی ها و مزایای خاصی هستند. نخست، این کمپرسورها دارای بازدهی و راندمان بسیار بالایی هستند و به خوبی قادرند حجم و دبی زیادی را منتقل کنند. با این حال، توانایی آنها در ایجاد فشارهای بالا اندکی محدود است.

کمپرسورهای دینامیکی به دو دسته اصلی تقسیم می شوند: کمپرسور محوری و کمپرسور سانتریفیوژ. هر کدام از این دسته ها، ویژگی ها و کاربردهای منحصر به فردی دارند که در ادامه به بررسی آنها خواهیم پرداخت. ابتدا با کمپرسور محوری آشنا می شویم و سپس به بررسی کمپرسور سانتریفیوژ خواهیم پرداخت.

کمپرسورهای هوشمند و قدرتمند؛ راهکاری برای فشرده سازی هوا

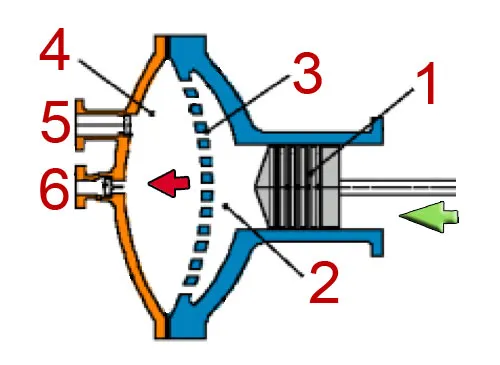

کمپرسورهای دینامیکی، یکی از انواع رایج کمپرسورها هستند که با فشار متغیر کار می کنند و عملکردشان به شرایط بیرونی بستگی دارد. این دسته از کمپرسورها به دو نوع جریان محوری و جریان شعاعی تقسیم می شوند که هر کدام مکانیزمی منحصر به فرد دارند. کمپرسورهای جریان محوری، با چرخش مداوم هوا و فشرده سازی آن، انرژی قابل توجهی ایجاد می کنند. گاز ورودی به کمپرسور، با چرخش حول محور آن، شتاب می گیرد و فشرده می شود. این هوا سپس از میان تیغه های چرخشی و ثابت عبور می کند و با افزایش تدریجی فشردگی، انرژی ایجاد شده، در مخزن ذخیره می گردد.

کمپرسورهای جریان محوری، به دلیل کارایی بالا و عملکرد قدرتمند، در صنایع بزرگ همچون توربین های گازی، موتور جت و صنعت هوافضا، کاربرد گسترده ای دارند و نقش مهمی در روند کاری این صنایع ایفا می کنند.

انواع کمپرسور های قدرتمند: نحوه عملکرد و کاربردهای آنها

کمپرسورهای محوری، یک نوع کمپرسور دینامیکی هستند که به دلیل کارایی و عملکرد منحصر به فردشان در صنایع مختلف مورد توجه قرار گرفته اند. این کمپرسورها دارای طراحی منحصر به فردی هستند که شامل بدنه ثابت و پره های صورتی رنگ متصل به روتور می باشد. روتور با چرخش خود، پره ها را به حرکت در آورده و باعث مکش و هدایت هوا به سمت داخل می شود. کمپرسور محوری با مکش هوا از محدوده A و هدایت آن به ناحیه B، هوای ورودی را فشرده می کند.

این نوع کمپرسور بیشتر در موتورهای جت و هواپیماها کاربرد دارد. در جلوی موتور هواپیما، کمپرسور محوری قرار گرفته و با گردش محور موتور، پره های کمپرسور هوا را به داخل مکش کرده و در نهایت با ترکیب سوخت و هوا، انرژی رانشی فوق العاده ای تولید می شود. این انرژی برای چرخش پره های توربین و در نتیجه حرکت کمپرسور و رانش هواپیما به سمت جلو استفاده می شود.

اکنون به سراغ انواع کمپرسور می رویم و با کمپرسور سانتریفیوژ آشنا می شویم.

کمپرسورهای پیشرفته و قدرتمند: نگاهی دقیق تر به انواع کمپرسورها

کمپرسورهای گریز از مرکز یا سانتریفیوژ، عملکردی شبیه به کمپرسورهای محوری دارند اما با تفاوتی اساسی. در حالی که کمپرسور محوری هوا را در امتداد محور شفت خود فشرده می کند، کمپرسور سانتریفیوژ با بهره گیری از نیروی گریز از مرکز، هوا را به سمت شعاع شفت کمپرسور هدایت کرده و فشرده می کند. این نوع کمپرسورها بسیار کارآمد بوده و در صنایع مختلف کاربرد دارند. اگر می خواهید با جزئیات بیشتر در مورد کمپرسورهای سانتریفیوژ آشنا شوید، پیشنهاد می کنیم مقاله ای را که به طور اختصاصی به بررسی این کمپرسورها پرداخته است، مطالعه کنید.

اکنون قصد داریم به بررسی کمپرسورهای جابه جایی مثبت بپردازیم. این کمپرسورها نیز یکی از انواع رایج کمپرسورها هستند که عملکرد متفاوتی نسبت به کمپرسورهای سانتریفیوژ دارند.

کمپرسور گریز از مرکز، قدرت و کارایی در فشرده سازی هوا

کمپرسور جریان شعاعی یا به عبارتی کمپرسور گریز از مرکز، یکی از انواع کارآمد کمپرسورهای دینامیکی است که با استفاده از نیروی گریز از مرکز، هوای درون محفظه را فشرده می کند. این کمپرسورها با بهره گیری از پروانه و تیغه های نصب شده بر روی آن، انرژی جنشی را از گاز استخراج کرده و آن را فشرده می کنند. ویژگی منحصر به فرد کمپرسورهای گریز از مرکز، ورود هوا و گاز به صورت محوری و خروج شعاعی آن ها است که منجر به ایجاد جریان شعاعی می شود.

انواع مختلفی از کمپرسورهای شعاعی یا گریز از مرکز وجود دارد که هر یک کاربردهای متفاوتی دارند. در این میان، کمپرسورهای تک مرحله ای و دو مرحله ای از اهمیت بیشتری برخوردار هستند. کمپرسور تک مرحله ای، مکانیزمی ساده دارد که فشار وارد شده از اوپراتور به کندانسور را در یک مرحله انجام می دهد. این کمپرسور با استفاده از شیرهای ورودی، هوا را به پیستون می رساند و در نتیجه حرکت پیستون، هوا وارد سیلندر می شود. پس از آن، با بسته شدن دریچه میل لنگ و حرکت رو به بالای پیستون، هوا فشرده شده و وارد مخزن کمپرسور می شود.

در مقابل، کمپرسور دو مرحله ای، مکانیزمی پیچیده تر دارد که در آن فشرده سازی هوا در دو مرحله انجام می شود. در این روش، پس از فشرده سازی اولیه، هوا وارد مخزن نمی شود بلکه توسط پیستون کوچکتری در سیلندر دوم تحت فشار بیشتری قرار می گیرد. در نهایت، هوا دو برابر فشرده شده و انرژی آن نیز دو برابر می گردد، که این ویژگی باعث افزایش کارایی و عملکرد بهتر این نوع کمپرسورها می شود.

انواع کمپرسور جابه جایی مثبت و بررسی دقیق آن ها

کمپرسورهای جابه جایی مثبت با مکانیزم جالب و منحصر به فرد خود، هوا را از ناحیه ای با حجم زیاد به ناحیه ای با حجم کم منتقل کرده و آن را تحت فشار قرار می دهند. این فرآیند منجر به ایجاد مکش هوا و فشرده سازی آن می شود. کمپرسورهای جابه جایی مثبت به دو دسته اصلی روتاری و رفت و برگشتی تقسیم می شوند که هر یک ویژگی های خاص خود را دارند.

در دسته روتاری، شاهد پنج نوع مختلف کمپرسور هستیم که عبارتند از:

- کمپرسور لوب: با استفاده از پروانه های چند پره، هوا را مکش و فشرده می کند.

- کمپرسور اسکرو: با داشتن شفت های خاص و منحصر به فرد، هوای مکش شده را تحت فشار قرار می دهد.

- کمپرسور وان: از طریق حرکت دورانی، هوا را به درون و سپس به بیرون هدایت کرده و آن را فشرده می سازد.

- کمپرسور رینگ مایع: با بهره گیری از مایع درون بدنه، فرآیند فشرده سازی هوا را انجام می دهد.

- کمپرسور اسکرول: با داشتن مارپیچ های روی بدنه، هوای مکش شده را به طور تدریجی فشرده می کند.

در تمامی این انواع کمپرسور، عضوهای چرخشی نقش اساسی را ایفا می کنند و با چرخش خود، هوای مورد نیاز را مکش و فشرده می سازند. این عضوهای چرخشی می توانند پروانه های پره دار، شفت های خاص و یا مارپیچ های روی بدنه باشند. خوشبختانه ما در مقاله دیگری به بررسی دقیق کمپرسورهای روتاری پرداخته ایم که می تواند منبع خوبی برای کسب اطلاعات بیشتر در این زمینه باشد.

کمپرسورهای جابجایی مثبت: روش های مختلف فشرده سازی هوا

هنگامی که در مورد دینامیک کمپرسور صحبت می کنیم، یک نوع خاص به نام کمپرسورهای جابجایی مثبت وجود دارد که هوا را از یک ناحیه پر حجم به ناحیه ای با حجم کمتر منتقل می کنند. این انتقال هوا باعث ایجاد مکش و فشرده سازی آن می شود و به همین دلیل به این روش، جابجایی مثبت گفته می شود. این نوع کمپرسورها به دو دسته اصلی تقسیم می شوند: کمپرسورهای روتاری یا چرخشی و کمپرسورهای رفت و برگشتی. هر یک از این دسته ها انواع مختلفی دارند که در ادامه به بررسی آنها می پردازیم.

کمپرسور روتاری یا دوار یکی از رایج ترین انواع کمپرسورهای جابجایی مثبت است که دارای دو محفظه مجزا است. در محفظه اول، گاز و هوا مکش می شود و در محفظه دوم، با حرکت پیستون و سیلندر، هوا فشرده می شود. می توان گفت که عملیات اصلی فشرده سازی هوا در محفظه دوم و با کمک سیلندر و پیستون انجام می گیرد. کمپرسورهای روتاری در دستگاه هایی مانند یخچال ها، فریزرها، سیستم های تهویه مطبوع و سیستم های سرمایشی مورد استفاده قرار می گیرند.

یکی از انواع محبوب کمپرسورهای جابجایی مثبت، کمپرسور اسکرو است که به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرد. در این نوع کمپرسور، با چرخش روتورهای نر و ماده در جهت مخالف یکدیگر، هوا فشرده می شود. چرخش موتور باعث چرخش روتور و درگیر شدن پیچ های نر و مادگی می شود که در نهایت، هوا را مکیده و فشرده می کنند. کمپرسورهای اسکرو به دو دسته بدون روغن و روغنی تقسیم می شوند که در ادامه به بررسی هر یک خواهیم پرداخت

فشرده سازی هوای پاک و ایمن با کمپرسورهای مدرن

کمپرسورها، دستگاه های قدرتمندی هستند که در فرایند فشرده سازی هوا نقش اساسی ایفا می کنند. کمپرسور بدون روغن، یکی از نوآوری های فوق العاده در این زمینه است که فشرده سازی هوا را بدون استفاده از روغن انجام می دهد. این نوع کمپرسور، هوا را بدون هیچ آلودگی روغنی فشرده می کند و خروجی پاک و بی نقصی ارائه می دهد. استفاده از این کمپرسورها در صنایع حساس مانند پزشکی، داروسازی و صنایع غذایی بسیار حائز اهمیت است، زیرا هیچ گونه روغنی در مسیر هوا وارد نمی شود و سلامت و کیفیت محصول نهایی را تضمین می کند.

در مقابل، کمپرسورهای روغنی نیز وجود دارند که روغن در آنها نقش مهمی در روانکاری قطعات و مکش هوا ایفا می کند. این کمپرسورها مکانیزمی متفاوت با نوع بدون روغن دارند و در طیف گسترده تری از صنایع کاربرد دارند. یکی از مزایای کمپرسورهای روغنی، عمر طولانی تر و گرم نشدن سریع آنها است، زیرا روغن به عنوان یک روانکار، دما را کنترل می کند.

کمپرسورهای لوب نیز از دیگر انواع کمپرسورها هستند که با استفاده از لوب ها یا پره های ویژه، هوا را فشرده می کنند. این لوب ها با چرخش در جهت مخالف یکدیگر، هوای مکیده شده را فشرده می سازند. دقت در فاصله لوب ها از یکدیگر بسیار مهم است تا از نشت هوا و گاز جلوگیری شود. با افزایش تعداد لوب ها، راندمان کمپرسورها نیز بهبود می یابد و عملکرد آنها را ارتقا می بخشد.

دنیای شگفت انگیز انواع کمپرسور: کمپرسورهای دیافراگمی

کمپرسورهای رفت و برگشتی، با مکانیزم جادویی خود، جهان را به حرکت در می آورند. این نوع کمپرسورها دارای عضوی ویژه هستند که با حرکت در جهت طولی، نقش مهمی در مکش و فشرده سازی گاز ایفا می کنند. این عضو جادویی، با حرکت به عقب، خلا ایجاد کرده و هوا را به درون می کشد و سپس با حرکت به جلو، همان هوای مکش شده را فشرده کرده و به سمت خروجی هدایت می کند. این مکانیزم پیچیده را می توان در سیلندرها، پیستون ها و حتی کمپرسورهای دیافراگمی مشاهده نمود.

کمپرسورهای رفت و برگشتی به سه دسته اصلی تقسیم می شوند: تک اثره، دو اثره و دیافراگمی. در مقاله ای جداگانه، به بررسی دقیق کمپرسورهای تک اثره و دو اثره پرداخته ایم و اکنون زمان آن رسیده است که به دنیای جادویی کمپرسورهای دیافراگمی وارد شویم. این نوع کمپرسورها با مکانیزمی منحصر به فرد، فشرده سازی گاز را به شیوه ای کارآمد انجام می دهند.

کمپرسورهای دیافراگمی، با حرکت دیافراگم، هوا را مکش کرده و فشرده می سازند، و بدین شکل نقش اساسی در صنایع مختلف ایفا می کنند.

دنیای شگفت انگیز انواع کمپرسورهای دیافراگمی

کمپرسورهای دیافراگمی با بهره گیری از غشایی انعطاف پذیر، هوای تازه را به درون می کشند و فشاری بی نظیر ایجاد می کنند. این کمپرسورها از اجزای ثابت و متحرک تشکیل شده اند که در یک هماهنگی دقیق، عملکردی بی نظیر را ارائه می دهند.

در شکل ارائه شده، دو عضو ثابت سیلندر و کلاهک سیلندر، فضایی را ایجاد می کنند که توسط غشای انعطاف پذیر (شماره 3) جدا می شود. این غشا، نقش کلیدی در مکش هوا و ایجاد فشار دارد. پیستون درون سیلندر (شماره 7) با حرکت رفت و برگشتی خود، هوا را مکیده و فشار را افزایش می دهد. سوپاپ های یک طرفه (شماره 6) بر روی کلاهک سیلندر قرار گرفته اند تا جریان هوا را کنترل کنند.

در فضای شماره 5، روغن مخصوص کمپرسور قرار دارد که نقش روانکاری و خنک کنندگی را ایفا می کند. مکانیزم لنگی (خط سبز) با ایجاد حرکت رفت و برگشتی برای پیستون، عملکرد کمپرسور را تضمین می کند.

انواع کمپرسور دیافراگمی با قابلیت های متفاوت، در صنایع مختلف مورد استفاده قرار می گیرند و نقش مهمی در فرایندهای صنعتی دارند.

کمپرسور دیافراگمی، دستگاهی کارآمد و منحصر به فرد

کمپرسور دیافراگمی یکی از انواع پیشرفته و کارآمد کمپرسورهای جابجایی مثبت است که عملکرد منحصر به فردی دارد. در این نوع کمپرسور، دیافراگم ها با استفاده از هوای فشرده، به صورت رفت و برگشتی حرکت می کنند و وظیفه فشرده سازی هوا و گاز را بر عهده دارند. این دیافراگم ها به طور مداوم هوا را جابجا کرده، ذخیره نموده و فشرده می کنند، در نتیجه عملکرد این دستگاه را بهبود می بخشند.

یکی از ویژگی های مهم کمپرسورهای دیافراگمی، مکش خودکار و ضد انفجار بودن آنهاست. این کمپرسورها به دو شیوه هیدرولیکی و مکانیکی عمل می کنند و با فشرده کردن هوا، انرژی و قدرت بیشتری را فراهم می آورند. این نوع کمپرسورها در مقایسه با دیگر انواع، دارای مزایایی همچون دوام و استحکام بیشتر، عدم نیاز به تعمیرات مکرر و همچنین کارایی بالاتر در فشرده سازی هوا و گاز می باشند.

کمپرسورهای دیافراگمی، با بهره گیری از فناوری نوین، گزینه ای ایده آل برای کاربردهای مختلف صنعتی و تجاری محسوب می شوند و نقش مهمی در افزایش بهره وری و کاهش هزینه ها ایفا می کنند.

کمپرسور سایلنت (اویل فری) کیان کمپرسور

دیدگاه خود را بنویسید